Con el desarrollo de la tecnología hidráulica, cómo seleccionar, procesar y organizar correctamentetubos de acero hidráulicospara hacer que los sistemas hidráulicos funcionen con mayor eficiencia energética, sean más confiables y tengan una vida útil más larga.

Iintroducción

Con el desarrollo de la tecnología hidráulica, cómo seleccionar, procesar y organizar correctamentetubos de acero hidráulicosHacer que los sistemas hidráulicos funcionen con mayor eficiencia energética, sean más confiables y tengan una vida útil más larga se ha convertido en un tema de investigación para los diseñadores de sistemas hidráulicos.Este artículo analiza la selección, procesamiento e instalación de tuberías de acero hidráulicas.

TuboSelección

La selección de tuberías debe basarse en la presión del sistema, el caudal y la situación de uso.Es necesario prestar atención a si la resistencia de la tubería es suficiente, si el diámetro de la tubería y el espesor de la pared cumplen con los requisitos del sistema y si la pared interior de la tubería de acero seleccionada debe ser lisa, libre de óxido, piel de óxido y otros defectos.Si las siguientes situaciones resultan inutilizables: las paredes interior y exterior de la tubería han sido severamente corroídas;La profundidad de los rayones en el cuerpo de la tubería es más del 10% del espesor de la pared;La superficie del cuerpo del tubo está rebajada hasta más del 20% del diámetro del tubo;Espesor de pared desigual y ovalidad evidente de la sección de la tubería.Los tubos de acero sin costura se utilizan generalmente para tuberías en sistemas de media y alta presión, y se utilizan ampliamente en sistemas hidráulicos debido a sus ventajas como alta resistencia, bajo precio y facilidad para lograr conexiones sin fugas.Los sistemas hidráulicos comunes a menudo utilizan tubos sin costura de acero con bajo contenido de carbono estirados en frío de tamaños 10, 15 y 20, que se pueden soldar de manera confiable a varios accesorios de tubería estándar durante la instalación.Los servosistemas hidráulicos suelen utilizar tubos de acero inoxidable ordinarios, que son resistentes a la corrosión, tienen superficies interiores y exteriores lisas y dimensiones precisas, pero sus precios son relativamente altos.

Procesamiento de tuberías

El procesamiento de tuberías incluye principalmente corte, doblado, soldadura y otros contenidos.La calidad del procesamiento de las tuberías tiene un impacto significativo en los parámetros del sistema de tuberías y está relacionada con el funcionamiento confiable del sistema hidráulico.Por lo tanto, se deben adoptar métodos de procesamiento científicos y razonables para garantizar la calidad del procesamiento.

1) Corte de tuberías

Las tuberías del sistema hidráulico con un diámetro inferior a 50 mm se pueden cortar utilizando una máquina cortadora con muela, mientras que las tuberías con un diámetro superior a 50 mm generalmente se cortan utilizando métodos mecánicos, como máquinas herramienta especializadas.Los métodos de soldadura manual y corte con oxígeno están estrictamente prohibidos y se permite el corte manual cuando las condiciones lo permitan.La cara del extremo del tubo cortado debe mantenerse perpendicular a la línea central axial tanto como sea posible, y la superficie de corte del tubo debe ser plana y libre de rebabas, piel de óxido, escoria, etc.

2) Doblado de tuberías

El proceso de doblado de tubos se realiza mejor en máquinas dobladoras de tubos mecánicas o hidráulicas.Generalmente, las tuberías con un diámetro de 38 mm o menos se doblan en frío.El uso de una máquina dobladora de tubos para doblar los tubos en frío puede evitar la generación de capa de óxido y afectar la calidad de los tubos.No se permite el doblado en caliente durante la producción de tubos doblados, y los accesorios de tubería, como los codos estampados, se pueden usar como sustitutos, ya que la deformación, el adelgazamiento de las paredes de la tubería y la generación de piel de óxido son propensos a ocurrir durante el doblado en caliente.Para doblar tuberías se debe considerar el radio de curvatura.Cuando el radio de curvatura es demasiado pequeño, puede provocar una concentración de tensiones en la tubería y reducir su resistencia.El radio de curvatura no debe ser inferior a 3 veces el diámetro de la tubería.Cuanto mayor sea la presión de trabajo de la tubería, mayor debe ser su radio de curvatura.La elipticidad del tubo doblado después de la producción no debe exceder el 8% y la desviación del ángulo de doblado no debe exceder ± 1,5 mm/m.

3) La soldadura de tuberías y conducciones hidráulicas se realiza generalmente en tres pasos:

(1) Antes de soldar la tubería, se debe biselar el extremo de la tubería.Cuando la ranura de soldadura es demasiado pequeña, puede hacer que la pared de la tubería no esté completamente soldada, lo que resulta en una resistencia de soldadura insuficiente de la tubería;Cuando la ranura es demasiado grande, también puede provocar defectos como grietas, inclusiones de escoria y soldaduras desiguales.El ángulo de la ranura debe ejecutarse de acuerdo con los tipos de soldadura que sean favorables según los requisitos de las normas nacionales.Se utilizará una máquina biseladora para un mejor procesamiento de ranuras.El método de corte mecánico es económico, eficiente, simple y puede garantizar la calidad del procesamiento.Se evitará en la medida de lo posible el corte y biselado con muelas abrasivas comunes.

(2) La selección de los métodos de soldadura es un aspecto crucial de la calidad de la construcción de tuberías y debe valorarse mucho.En la actualidad, la soldadura por arco manual y la soldadura por arco de argón se utilizan ampliamente.Entre ellos, la soldadura por arco de argón es adecuada para la soldadura de tuberías hidráulicas.Tiene las ventajas de una buena calidad de unión soldada, una superficie de soldadura suave y hermosa, sin escoria de soldadura, sin oxidación de la unión soldada y una alta eficiencia de soldadura.Otro método de soldadura puede provocar fácilmente que la escoria de soldadura entre en la tubería o genere una gran cantidad de incrustaciones de óxido en la pared interior de la junta de soldadura, que es difícil de eliminar.Si el período de construcción es corto y hay pocos soldadores de arco de argón, se puede considerar utilizar soldadura de arco de argón para una capa (respaldo) y soldadura eléctrica para la segunda capa, lo que no solo garantiza la calidad sino que también mejora la eficiencia de la construcción.

(3) Después de soldar las tuberías, se debe realizar una inspección de la calidad de la soldadura.Los elementos de inspección incluyen: si hay grietas, inclusiones, poros, mordidas excesivas, salpicaduras y otros fenómenos alrededor de la costura de soldadura;Compruebe si el cordón de soldadura está limpio, si hay alguna desalineación, si las superficies interior y exterior sobresalen y si la superficie exterior está dañada o debilitada durante el procesamiento de la resistencia de la pared de la tubería..

Instalación de tuberías

La instalación de tuberías hidráulicas generalmente se lleva a cabo después de la instalación de los equipos y componentes hidráulicos conectados.Antes de tender la tubería, es necesario familiarizarse cuidadosamente con el plano de la tubería, aclarar el orden de disposición, el espaciamiento y la dirección de cada tubería, determinar las posiciones de las válvulas, juntas, bridas y abrazaderas de la tubería, y marcarlas y ubicarlas.

1) Instalación de abrazaderas para tuberías.

La placa base de la abrazadera para tuberías generalmente se suelda directamente o a través de soportes, como ángulos de acero, a componentes estructurales, o se fija con pernos de expansión en paredes de concreto o soportes laterales de pared.La distancia entre las abrazaderas de las tuberías debe ser adecuada.Si es demasiado pequeño, provocará desperdicio.Si es demasiado grande, provocará vibraciones.En ángulo recto debe haber una abrazadera para tubo a cada lado.

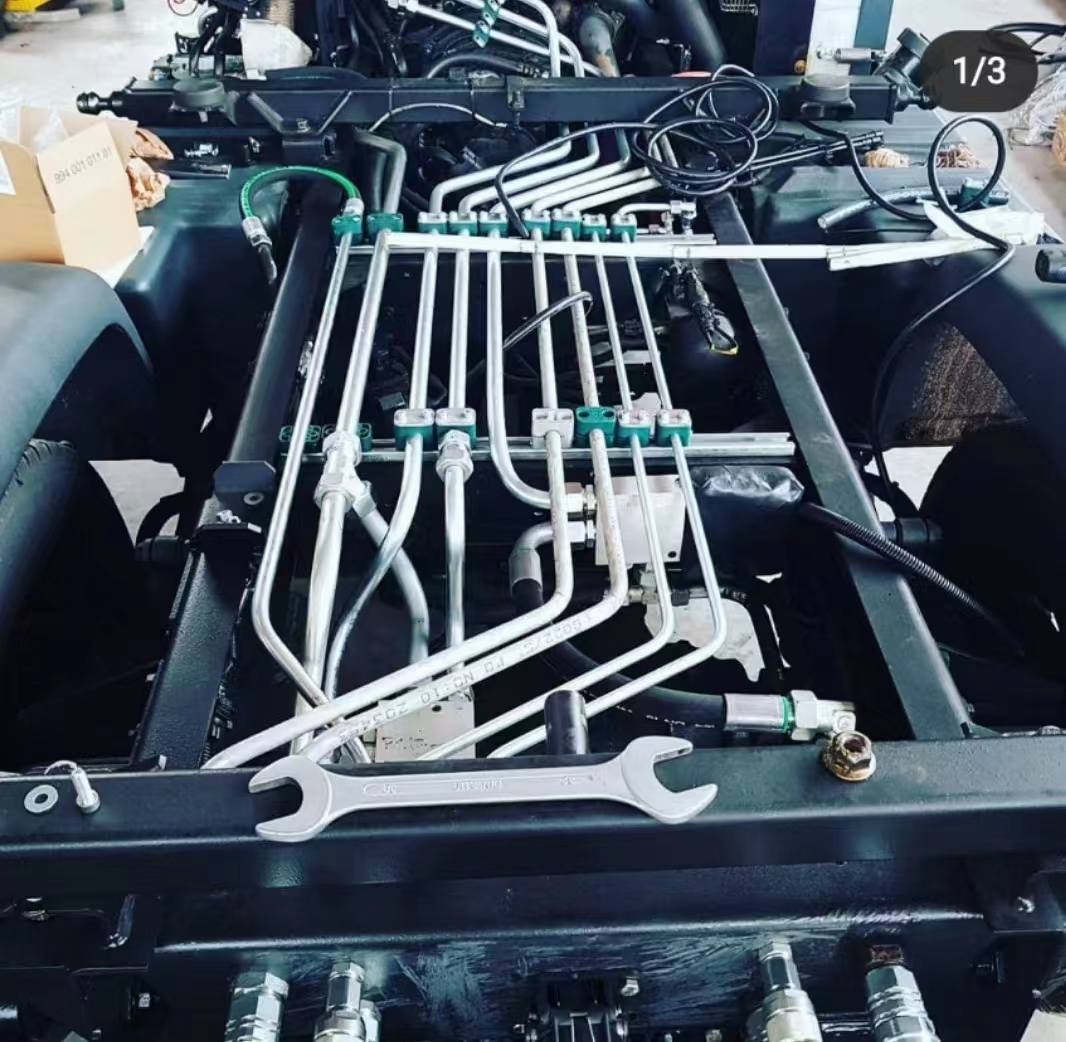

2) Tendido de tuberías

Los principios generales para el tendido de tuberías son:

(1) Las tuberías deben disponerse lo más horizontal o verticalmente posible, prestando atención a la limpieza y consistencia para evitar que se crucen;Se debe mantener una cierta distancia entre las paredes de dos tuberías paralelas o que se cruzan;

(2) Se debe dar prioridad al tendido de tuberías de gran diámetro o tuberías cercanas al lado interior del soporte de la tubería;

(3) La tubería conectada a la junta o brida de la tubería debe ser una tubería recta, y el eje de esta tubería recta debe coincidir con el eje de la junta o brida de la tubería, y la longitud debe ser mayor o igual a 2 veces el diámetro;

(4) La distancia entre la pared exterior de la tubería y el borde de los accesorios de la tubería adyacente no debe ser inferior a 10 mm;Las bridas o uniones de una misma hilera de tuberías deberán estar escalonadas más de 100mm;La ubicación de la junta de la tubería a través de la pared debe estar al menos a 0,8 m de la superficie de la pared;

(5) Al tender un grupo de tuberías, generalmente se utilizan dos métodos en los giros: 90 ° y 45 °;

(6) Se requiere que toda la tubería sea lo más corta posible, con pocas vueltas, una transición suave, reduzca la flexión hacia arriba y hacia abajo y garantice una expansión térmica adecuada de la tubería.La longitud de la tubería debe asegurar el libre desmontaje y montaje de juntas y accesorios sin afectar otras tuberías;

(7) La posición de tendido de la tubería o la posición de instalación del accesorio debe ser conveniente para la conexión y el mantenimiento de la tubería, y la tubería debe estar cerca del equipo para fijar la abrazadera de la tubería;La tubería no deberá soldarse directamente al soporte;

(8) Durante la interrupción de la instalación de la tubería, todos los orificios de la tubería deberán estar estrictamente sellados.Durante la instalación de las tuberías, no deberá entrar arena, incrustaciones de óxido, chatarra ni otra suciedad en la tubería;No retire toda la protección de la tubería antes de la instalación, ya que puede contaminar la tubería.

Conclusión

El sistema hidráulico está compuesto por varios componentes hidráulicos que están conectados orgánicamente a través de tuberías, juntas de tuberías y bloques de circuitos de aceite.Hay muchos tubos de acero de conexión que se utilizan en el sistema hidráulico.Una vez que estas tuberías se dañan y tienen fugas, pueden contaminar fácilmente el medio ambiente, afectar el funcionamiento normal del sistema e incluso poner en peligro la seguridad.La selección, procesamiento e instalación de tuberías de acero hidráulicas es un paso muy importante en la transformación de los equipos hidráulicos.Dominar los métodos correctos será beneficioso para el funcionamiento estable del sistema hidráulico.

Hora de publicación: 01-ago-2023